6

大硬件

优秀执行

12

种系统(软件)

出色工艺

7

种维度(选材)

高度品质

18

年经营经验

经验丰富

专注 制造20年

0752-3520737

15019291973

推荐产品

联系我们

热线0752-3520737-610

手机15019291973

邮箱jinggongjing@aliyun.com

地址广东省惠州市惠阳区新圩镇南坑村

公司新闻

网站首页 >> 新闻中心 >>

随着信息化时代的到来,人们手头上科技化设备也越来越多,当然我们日常生活中接触最多的,应该就是手机了,而随着科技的进步和一体化设计理念的先行,快充的大行其道,对于手机锂电池的续航的问题,起到的改善也显而易见的。 充电5分钟通话两小时并不是有着夸大意义的广告词,而现在却是一个真正的事实,现在的80后或者还是90后,对于当年可以自行开启后盖更换电池的手机,以及当年十分流行的万能充应该还记忆犹新吧,锂电池虽小,但是它在我们如今的生活中却扮演着极其重要的角色。 小到为手机供电让人完成娱乐、通讯等功能,大到为汽车提供动力,驱动交通工具为我们完成代步出行需求,下面就让我们一起来了解一下这个看是平常但是背景却不普通的锂电池吧。 看似平常却很重要的锂电池的发展史 说起锂电池这个物件,我们还要将时间追溯回到19世纪,当时电池绝对是个新鲜玩意,而当时的科学技术在研究电池的时候,就意外了发现锂元素,凭借着低密度、容量大等优良特点,成为了电池负极材料的不二之选。 不过凡是有点化学知识的朋友都知道,锂元素是一种性质非常活泼的金属元素,而在开发锂电池的过程中也是比较坎坷的,受制于锂元素非常强的活动性,在开发锂电池的过程中也是产生了各种各样的事故,不过万事万物都有双面性,锂电池同样也不例外。 由于在相同体积内有着更强的能量比,所以对此欧美专家同样也没有放弃一直将其设为重点研究的对象。 对于电池的工作原理,在高中的化学课本上有着非常详细的说明,电池的本质上是能量转换的一个载体,是化学能完成电能转换的一种装置,金属元素锂在电解液中通过氧化还原反应变为锂离子,带负电荷的电子向正极运动,这样就产生了电能。 大家都知道任何先进技术都是以军工优先的,等待技术成熟后才会逐渐向民用市场开放,锂电池这个如今大家日常生活中非常常见的物件同样也是如此,1913美国两名科学家刘易斯和凯斯,开始着力为军方研究由锂元素组成的储能装置,不过却并没有找到能让锂元素稳定反应的电解液,多年研究一直没有什么太大的进展。 直到45年以后也就是1958年,一项试验让锂电池得到了突飞猛进的发展机会,那一年在美国加州大学伯克利分校的哈里斯,科学家们在实验中意外地发现了,在电解液中非常不稳定的金属锂,却会在机酯溶液中会产生钝化层,同时伴有离子传输的现象,美国航空航天局在得知此消息后,立即展开了项目研究。 当然这也成为了美国航空计划的一部分,而在后续时间里锂电池的研发得到了一定的成功,但是我们的科学家并不仅仅满足于现状,而是继续在锂电池和电解液上进行技术攻克,试图制造能量密度更高的电池,通俗一点解释就是体积更小但是使用时间更长。 锂电池行业日本先行,迅速成为行业霸主 时间来到1970年,这里我们还是不得不感叹一下,日本当年对于高精尖技术的研发速度,在1970年作为日本工业支柱之一的松下,与美国军方在差不多的时间里,完成了对于锂电池新型正极材料氟化物的研制。 这可以说是在锂电池整个研发历史中相当大的突破,5年以后日本的三洋公司,再一次完成了对于锂电池正极材料的突破,可商业化的二氧化锰电池正式诞生。 你可以理解为科学家都是不满足现状的天才,从锂电池开始研发到1975年,研发的目标一直都是以一次性电池为主,而在这个初级目标完成后,科学家又将目光锁定在了可以充电能反复利用的充电锂电池上。 了解传真机、按键电话历史的朋友,对美国的贝尔实验室一定不会陌生,不过这个实验室还有着非常多的研究成果,而锂电池恰好也是其中一项。 在上个世纪60年代末,贝尔实验室在进行电化学实验时偶然间发现,硫或者是碘在二元硫化物中满足电池低深度放电的条件下,是可以实现可逆性的。 关于这个发现斯坦福研究团队以及美国埃克森美孚公司,先后进行了深入研究,后期虽然成功完成了一款锂铝合金二次锂电池,不过由于当时技术限制这种电池的使用安全性有着非常大的隐患,昙花一现后便草草收场了 随着时间的推移以及相关行业的技术的发展,在80年代众多企业都在锂电池的电极材料,以及电解液中的研发中有着长足的进步,而这也推进了二次锂电池的快速发展,时间来到1987年在加拿大一家叫Moli Energy公司,先人一步完成了二次锂电池商品的市场化。 虽然利润丰厚,但是这款电池在于安全性上却并没有得到保障,频繁地起火爆炸等事故,也再次让人们意识到了二次锂电池,除了能量密度外更为重要的安全问题,虽然Moli Energy最终对电池进行召回,但是因为相应的原因,最终被日本的电气股份有限公司,也就是我们常说的NEC所收购。 而正在这个档口,一直有着黑科技之称的索尼公司,直接将更安全也更好用的锂离子电池完成了市场化,由于锂离子电池的正极采用了钴酸锂,所以锂离子电池也被称为钴酸锂电池,凭借非常高的电池密度,更多地充放电的次数,以及出色的安全性钴酸锂电池的商业化取得了非常大的成功。 由于是日本企业率先完成了研发以及商业化运作,所以在那个时代日本成为锂电池市场中的霸主,在2000年时候日本的锂电池,也是发展到了顶峰时期,占据了全球锂电池93%市场份额,而日本三洋、松下、索尼这三家企业,也是日本锂电池行业的龙头企业,可以说是一时风光无量。 面对市场红利红利,韩国与中国的异军突起打破了此前日本的霸主地位 看着日本利用锂电池在国际市场上赚得盆满钵满的,作为当时在半导体行业唯一能与日本抗衡的韩国,又怎么能眼睁睁地看着日本如印钞机一般,在市场上赚取丰厚的利润呢,所以果断开足马力,开始对于锂电池的研发以及锂电池市场的抢占。 三星SDI、LG化学和SK三家巨头在韩国政府的强力支持下,先对日企高精尖研究人员进行挖墙脚,而又用通过从中国采购价格更低的原材料,几年的光景下韩国的锂电池行业,就得到了飞速的发展。 当时间来到2010年的时候,在国际市场上更是形成了分庭抗礼的局面,后来居上的韩国抢占市场的能力十分强劲,39%的市场份额与日本43%的市场份额,可以说是不相上下。 不过那时候中国企业由于在锂电池的研发能力还稍显落后,所以选择了成为日韩企业的代工厂,而背后确实开始了对电池技术的深入研究,比如我们非常熟悉的比亚迪。 智者总说机会是留给有准备的人的,真是智者曾不欺我,日本在锂电池行业的疯狂并没有持续很久,大家都知道锂电池最大下游市场是电子产品领域,而在2005年日本品牌为代表的电子消费产品的行情却是急转直下,我们熟悉的很多日系品牌纷纷退出市场。 与此同时随着中国加入wto,全球消费电子产品生产制造的重心也逐渐在向中国转移,资源匮乏只能靠原材料进口也是让日本锂电池的成本居高不下,在如此双重打击下中国企业则迎来了机会。 由于有着多年的代工经验,以及国内对于电池生产技术的革新与突破,让中国生产的锂电池,在保证同等质量下有了更低廉的价格,再加全球消费电子产品制造中心的迁移,这也是让比亚迪等公司牢牢地抓住的这次机会,在保证质量和价格的同时更是完成了行业配套,迅速抢占了国际锂电池的消费市场。 抓住新能源汽车红利,动力电池成为了中国最有利的反击武器 都说好事成双在进入新千年后,由于环境污染、能源危机等一系列问题,各国车企也都纷纷拟定了对于新能源车的构想,致力于在不放弃内燃机的研发的同时,研发以其他能源形式驱动的车辆。 而对此绝大部分车企都选择了电驱动为主的新能源车型,不过同样作为汽车大国的日本或许是剑走偏锋,并没有选择大多数车企,选择的纯电新能源的研发方向,而是开辟了一一条氢燃料电池的新路线。 从理论上与国情上来看,日本研发氢燃料电池作为新能源车的动力确实更不错,如果说锂电池是储存设备,那么氢燃料电池,更像是给予锂电池储能的发电站。从理论上来看,氢燃料电池中只要保证氢气和空气能够发生反应,同时能够将反应中的水分,带走那么氢燃料电池就能够一直产生电能,这无异于永动机的存在。 从客观事实上来看氢燃料电池确实要比锂电池更好,尤其是在日本福岛核电站泄漏关闭后,日本的电力紧张的问题也是亟待解决,而氢燃料电池的出现,对于日本本土而言确实有着非常大的裨益。 不过任何一项新技术的都需要用时间来打破技术壁垒,而氢燃料电池同样也不例外,再加上氢燃料电池过于复杂工艺,也让研发难度无上限的增加,愿景是美好的,不过实际的操作难度确实非常之大。 中国在研发传统燃油车上在国际上的确没有太大的优势,当然这也与中国汽车工业起步较晚有着很大的关系,而如今新能源车的机遇中国自然是不能放过的,毕竟大家都在同一个起跑线上,并没有先后之分,而作为纯电新能源汽车的动力电池的研发则成为了重点中的重点。 而在新能源补贴、动力锂电池“白名单”等红利下,中国关于新能源汽车的动力电池的研发以及制造上,在经过几年的技术积累已经完全达到了世界领先水平。 一大批企业在国家的东风下如雨后春笋一般快速的成长,我想对于比亚迪、宁德时代等这样的大厂大家应该并不陌生,而宁德时代在完成了对于ATL技术的吸收后主攻动力电池系统 、储能系统以及三元锂电的研发上,也就是对于新能源车而言最为重要的三电系统。 而比亚迪除了保证传统的锂电池的研发生产外,更是加大了对磷酸铁锂电池技术上的深耕。在如此背景下作为老牌锂电池体系王者的韩国,和日本在动力电池上的表现却是差强人意,尤其是日本,由于研发方向的不同,很多公司甚至直接将电池业务打包出售,再也看不见日本当年独霸锂电池国际市场的盛况了。 随着新能源汽车的大行其道,各车企也都在积极为旗下品牌的新能源电动汽车,开展绿色通道,更有很多车企直接宣布放弃了对于内燃机的研发,全球新能源汽车的产量也是正在快速增长,而作为新能源汽车动力电池的市场,也是同样在飞速增长。 而全球整个锂电池市场的规模,早已经突破了450亿美元的管控,且根据不完全统计,每年还在以9%的增长率稳定增长,而在动力电池上,中国凭借技术、品质、价格等优势以45%的国际市场占有率,排在世界第一位,如此成绩也确实值得我们骄傲。 根据2020年英国权威研究机构Benchmark发布的,关于全球电池制造企业的报告,我们可以了解到,作为生产新能源汽车动力电池,且达到一级标准的企业全球也只有6家而已,这6家除了我们比较熟悉的宁德时代、松下特斯拉外,还有LG化学、三星SDI、远景AESC和SKI。 而这其中,中国的宁德时代和远景AESC两家,不仅占据着相当大市场份额,同时也掌握更先进的电池、电控等技术,在国际市场上我们也可以非常有底气地喊出,中国电池是全球电池行业领头羊的口号。 没有常胜将军,想要一直赢下去只能不断突破、革新、进步 当然世界上没有什么常胜将军,在锂电池行业曾经叱咤风云的日本,不同样也是泯然众人了么,这对于现在发展利好的中国企业而言,这就是最大好的前车之鉴,当然对于中国锂电池行业的迅速发展,同样也少不了国家的支持与保护。 如果没有每年数百亿的资金扶持,如果没有“动力电池白皮书”的精准把控,中国锂电池工业的发展速度未必能有如此之快,更是在短时间内完成了自我进化和超越。 孩子长大终于要离开家长的庇护,中国锂电池行业同样也是如此,国家的扶持到2022年年底将会彻底结束,而那时候在如此激烈竞争的市场环境下,不进步就是退步,只有在更新技术的保证下带来更好的产品,才能让企业在国际锂电池,这个大市场上将根扎的根深。 当然目前中国在锂电池国际市场拿下的成绩,完全可以用相当出色来形容,不过作为如今世界大国和世界强国的中国,我们并没有躺在功劳簿上傻吃蔫睡,在那些我们不知道的地方依旧有着那样一群人,为锂电池生产技术的革新而努力着。 而这其中作为中国工程院士的陈立泉教授,就是这其中的典型代表,如今已耄耋之龄的陈老,已经完成对于新型纳米硅锂电池的研发,在体积不变安全性不变的情况下,却是带来了传统锂电池5倍的容量,而在固态电池方面作为陈老徒弟的李泓教授,同样也没有辜负陈老的期望,已经完成300(kw/g)固态电池的开发以及设计工作,同时也进入到了试验阶段。 从目前的试验的结果来看,相同的新能源汽车的续航里程可以实现成倍的增长,这绝对是非常可喜可贺的结果,固态电池是当下动力电池的发展趋势,由于有着非常好的前景,全球也是有着超过50多家企业和机构,在从事固态电池的研发,而中国包括宁德时代、国轩高科、蜂巢动力等公司,透露出的消息来看均有着不错的收获。根据消息表示或在未来不久中国的新能源汽车,也将会换装续航能力更强的固态电池。 在锂电池开发研究等方面,中国不仅仅只是关注高端电池且仅仅在高端电池上发力,在其他方面也是遍地开花,同样是陈老的徒弟,现任中科院研究员的胡勇,则一直致力于钠离子电池的研发,而中国在在钠离子电池的研发上,同样也是处于国际领先地位,钠离子电子的最大的优点就是成本更低,虽然能量密度不如锂电池,但是对于能量要求不高的民用领域这无疑是非常好的产品,低价高质这样的产品也是老百姓们更喜欢的。 任何事物在发展的过程中都没有永远的常胜将军,谁都会来到一个短暂的顶峰,可是那时候才更需要加倍努力,而不是享受处在顶峰上的美好风景,日本锂电池行业衰退就是最好的例子,这可以说是中国锂电池行业最好的警钟,在此我们也希望中国在锂电池行业的技术,能够发展的越来越快和越来越好,我们不仅要做世界锂电池行业的领头羊,我们更要做世界锂电池行业的NO.1。

24道工序背后的打磨,是一份品质和放心

优秀执行

出色工艺

高度品质

经验丰富

速度更快/效率更高/保质保量/准时交货

拥有100人以上模具制作团队、专业生产团队,

精心设计、精密制造、精细服务、精益求精

多年年定制经验;产品技术一流,品质保证,生产高效快捷;

原材料均采用日本、德国、瑞典进口,性能稳定、使用寿命达5年以上;

拥有专业热处理配套服务,给您提供准确真实的热处理报告;

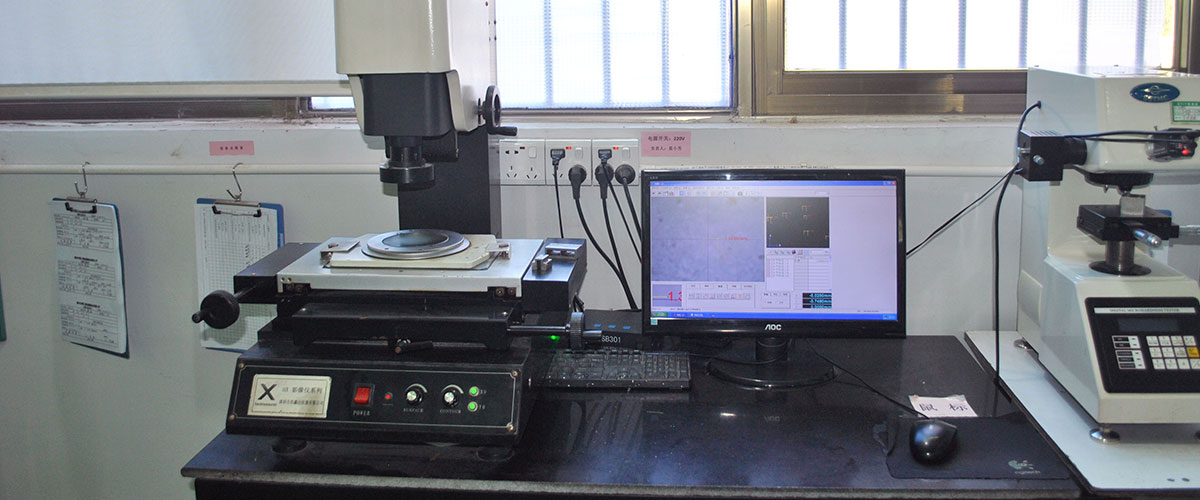

严格的品检体系和检测设备,高精密度、公差达+-0.002um,同行业内第一;

材料排样合理化,节省原材料成本;

开模穴数多,冲压生产效率高,冲压加工费用节省;

模具设计费用全免,冲压寿命可达3亿次,模具摊体费用省。

| ·高性价比服务 |

十八载匠心汇聚,铸造五金冲压精品